Kun varaosien saaminen on vaikeaa tai jopa mahdotonta, 3D-tulostus voi olla erinomainen ratkaisu. Borealis lähti ratkaisemaan tätä haastetta 3D Formtechin kanssa reverse engineering -menetelmällä, jossa korvattavasta, jo valmiiksi olemassa olevasta osasta luodaan digitaalinen 3D-malli uuden, entistäkin kestävämmän osan 3D-tulostamista varten.

Voisiko 3D-tulostamalla valmistaa vanhojen laitteiden varaosat?

Porvoossa toimiva Borealis Polymers Oy on osa kansainvälistä Borealis-konsernia, joka on yksi maailman johtavista edistyneiden ja kestävien polyolefiiniratkaisujen toimittajista. Borealis tarjoaa arvoa lisääviä, innovatiivisia ja kiertotaloutta tukevia materiaaliratkaisuja muun muassa kuluttajatuotteisiin, energiaan, terveydenhuoltoon, infrastruktuuriin ja liikkumiseen. Konserni toimii yli 120 maassa työllistäen noin 6 000 ihmistä, joista noin 900 työskentelee Suomessa.

Ajatus 3D-tulostusosaamisen hyödyntämisestä Borealiksen tarpeisiin lähti liikkeelle muutama vuosi sitten, kun Borealiksella pitkäaikaisena työsuunnittelijana toimiva Jyrki Kuosmanen kohtasi 3D Formtechin messuilla. Petrokemian kunnossapidon parissa työskentelevän Kuosmasen vastuualueeseen kuuluvat muun muassa petrokemian laitteiden varaosat, joiden hankkiminen on joskus hyvinkin hankalaa.

“Kun kyseessä on vuonna 1971 rakennettu laitos ja näistä ajoista lähtien koottu laitekanta, se tuo omat haasteensa varaosa-asioihin. Varaosia on kallista tilata ja vanhimpien pumppujen kohdalla toimittajat saattavat ilmoittaa, ettei samanlaisia varaosia enää saa”, Kuosmanen sanoo.

Borealiksella ei ollut aiempaa kokemusta 3D-tulostamisesta, mutta Kuosmanen kiinnostui 3D Formtechin tarjoamista mahdollisuuksista.

“Heillä oli laitteistot ja toimintatavat, joilla uskoin heidän pystyvän vastaamaan tarpeisiimme. Lähdimme yhdessä miettimään, miten voimme hyödyntää heidän osaamistaan varaosien valmistuksessa.”

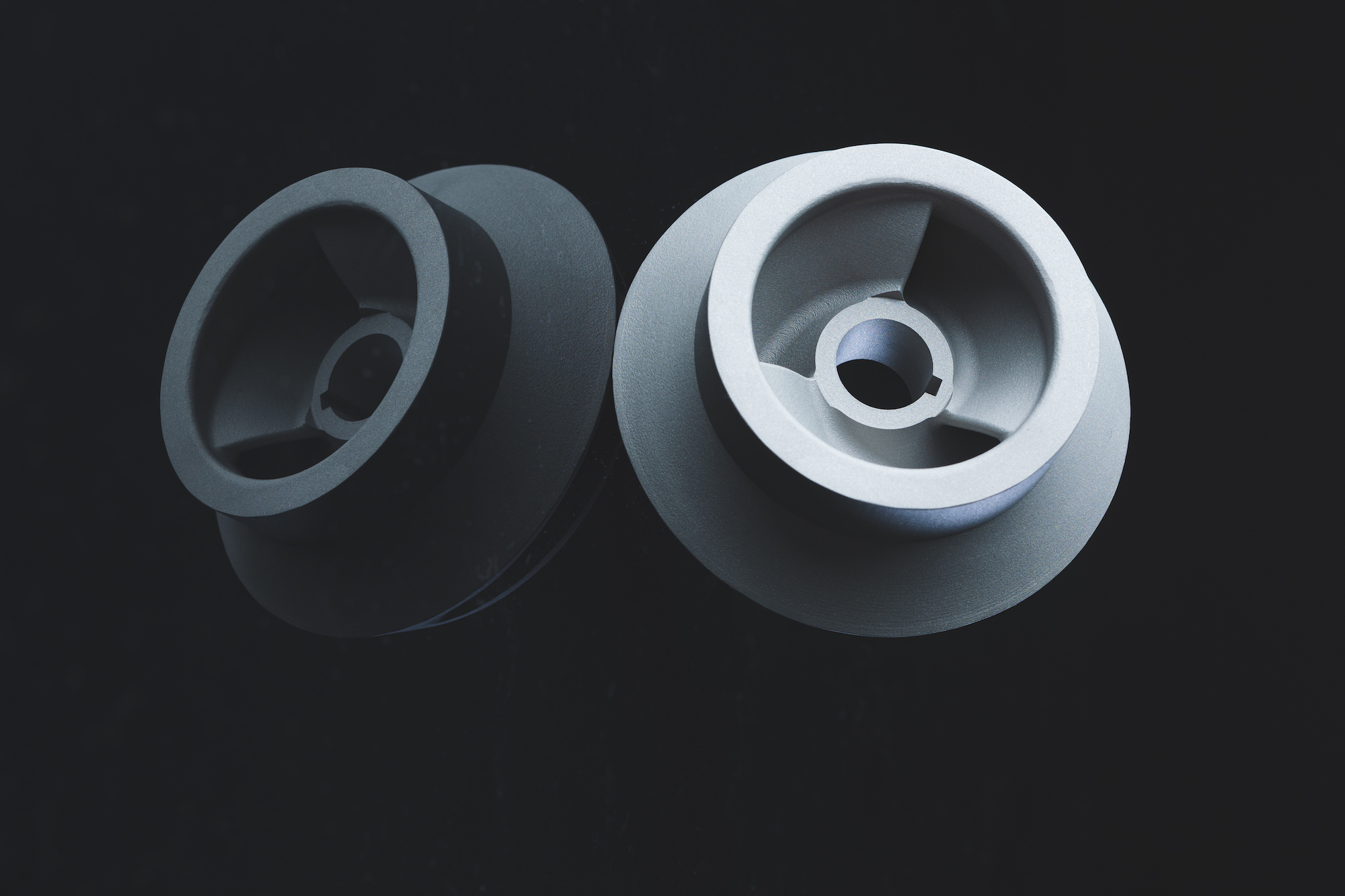

Pumpun juoksupyörä reverse engineering -menetelmällä

3D-tulostuskohteeksi Borealiksella valittiin pumpun juoksupyörä eli impelleri, jonka saatavuus tuotannon laitteisiin oli huono. Kuosmanen kertoo, että juoksupyörät ovat perinteisellä tavalla vaikeita valmistaa, ja siksi niiden toimitusajat alkuperäisiltä valmistajilta ovat pitkiä sekä hinnat korkeita.

Kun 3D-tulostamisessa valmistustiedosto useimmiten syntyy idean ja suunnittelun pohjalta, tässä tapauksessa etenemissuunta oli päinvastainen. Puhutaan reverse engineeringistä, jossa uusi kappale valmistetaan olemassa olevan kappaleen pohjalta.

Näin prosessi eteni:

- Vanhat pumppuimpellerit mallinnettiin 3D-skannaamalla. Tässä vaiheessa yhteistyökumppanina oli mukana MLT Finland.

- Malleihin tehtiin tarvittavat korjaukset, niihin lisättiin koneistusvarat ja ne valmisteltiin tulostuskuntoon.

- Osat 3D-tulostettiin 3D Formtechillä haponkestävästä teräksestä (316L). Tulostuksessa käytettiin erikoisparametreja, jotta osat saatiin tulostettua mahdollisimman vähillä tukirakenteilla.

- Borealiksen toiveesta valmistettiin vielä materiaalitestauserä, josta varmistettiin vetokokeilla mekaaniset ominaisuudet.

- Lopuksi osat lähetettiin koneistettavaksi ja tasapainotettavaksi Telatekille.

“Petrokemian teollisuudessa ollaan tekemisissä vaarallisten aineiden kanssa, joten monet asiat pitää varmistaa huolellisesti. Siksi halusimme myös testituloksia, jotta esimerkiksi huokoisuusominaisuudet saadaan selville. Testien perusteella totesimme, että laatu jopa ylittää ne arvot, jotka valamalla voidaan saada”, Kuosmanen sanoo.

Nopeutta, ennakoitavuutta, laatua ja kustannustehokkuutta

Kuosmanen tunnistaa useita etuja, joita 3D-tulostamisella voidaan Borealiksen tapauksessa saavuttaa.

“Se tuo varaosien hankintaan nopeutta ja helpottaa varaston määrän hallintaa. Näemme, että 3D-tulostamalla saamme ainakin tietyiltä osin laadukkaampia osia kuin alkuperäiseltä toimittajalta. Lisäksi 3D-tulostus voi olla jopa kustannustehokkaampaa.”

“Tällä tavalla saamme myös aikaan työtä suomalaisille. Ei maailmalla aina ole kaikki parempaa ja hienompaa!” Kuosmanen lisää.

Yhteistyö 3D Formtechin kanssa jatkuu varaosien valmistamisen merkeissä edelleen ja prosessia usean eri toimijan ketjussa hiotaan kokemuksen myötä koko ajan sujuvammaksi.

“Näen, että yhteistyö tuo meille paljon hyötyjä ja sitä kannattaa viedä eteenpäin”, Kuosmanen toteaa. “Viimeisin juoksupyörä on juuri tasapainotettavana, ja kunhan saamme siitä mallikappaleen, käymme 3D Formtechin kanssa läpi osan tulostuksen hinnoittelua ja toimitusaikataulua, niin tiedämme, missä tilanteissa meidän on kannattavaa kysyä heiltä juoksupyörien valmistusta. Mietimme myös, lähdemmekö skannaamaan muitakin varastossa olevia juoksupyöriä ja printtaamaan niitä tarpeen mukaan”, Kuosmanen kertoo.